Valmistusseadmete automatiseerimine

Tootmise automatiseerimise eesmärgid

Tootmine on majanduslik termin, mis kirjeldab tarbijate vajadusi rahuldava toote loomist ja valmistamist või teenuste osutamist ettevõttes. Ettevõtte tootmissüsteem hõlmab planeerimise, projekteerimise, tootmise juhtimise ja valmistuse ärisüsteeme. Valmistuse ärisüsteemi koondatakse valmistusseadmed ja valmistusprotsesside kirjeldused. Tarbijale vajalik toode koostatakse lähtekomponentidest ja -materjalidest valmistusprotsesside koosseisus kirjeldatud valmistusülesannete teostamise käigus. Valmistusülesannete realiseerimisel rakendatakse töötajate vaimset ja füüsilist tööd ning automatiseeritud töömasinaid.

Enamasti moodustab toote valmistuskulu 40 % selle toote müügihinnast. Ülejäänud 60 % müügihinnas peegelduvast kulust on valmistamisväline (tootearendus, turundus ja kasum). Tugevas konkurentsis määrab toote lõpphinna tavaliselt tarbija, aga mitte tootja. Et saada toote müügilt normaalset kasumit ja püsida konkurentsis, peab tootja võrreldes teiste tootjatega vähendama oma valmistuskulusid ühe toote kohta. See saavutatakse tootmismahu suurendamise ja sageli ka toote valmistusprotsessi automatiseerimisega.

Automatiseerimise sihtmärgiks on toote valmistusprotsessis vajaliku inimese rutiinse töö asendamine masinate tööga. Tootmise automatiseerimine kasvatab ettevõttes tootlikust sageli mitu korda. Automatiseerimise tulemusena võib ettevõte saada märkimisväärset kasumit, kui sellega kaasneb ka toodete müügimahu kasv. Automatiseeritud planeerimise, projekteerimise, tootmise juhtimise ja valmistusega kaasnevad kulutused jagunevad sellisel juhul suurema arvu toodete vahel – ühe koopia valmistamise maksumus väheneb ja toote hinda võib tarbija jaoks langetada.

Tuleb meeles pidada, et tootmise automatiseerimine ei tähenda ainult kokkuhoidu töötajate pealt, vaid ka suuremaid kulutusi uute masinate soetamiseks ja nende hooldamiseks. Kui automaatsed seadmed asendavad ainult inimesi, siis on selgelt näha tootmise automatiseerimise majanduslik kasu, milleks on kokkuhoid tööjõukuludelt. Sageli kujuneb töötajate füüsilise töö kasutamine siiski odavamaks kui tootmise lihtne automatiseerimine. Järelikult peaks tootmise automatiseerimine andma ettevõttele midagi enamat kui ainult inimtööjõu asendamist (näiteks tõstma toodete valmistamise kvaliteeti ja koguseid). Kokkuvõtteks võib öelda, et:

- automatiseeritud valmistusseadmed tõstavad tootlikkust ja valmistuse kvaliteeti;

- tootmise automatiseerimine võimaldab vabastada töölised rutiinsest füüsilisest ja/või tervist kahjustavast tööst, rakendades neid paremini sobivate ülesannete täitmiseks (nt turunduses, tootmise juhtimises või tootearenduses);

- tootmise automatiseerimine võimaldab tarbijatele vajalikke ja väärtuslikke tooteid kiiremini toota.

Toote valmistuse automatiseerimine

Toote valmistuse automatiseerimist tuleb mõista projektina, kus inseneride loomistöö (mängu) käigus toimub valmistusseadmete ja valmistusprotsesside arendamine ja integreerimine üheks terviklikult toimivaks rakenduseks. Toote valmistamise käigus toimub lähtematerjalide, -energia ja -info sihipärane muundamine ning ülekandmine valmivasse tootesse inimese otsese sekkumiseta.

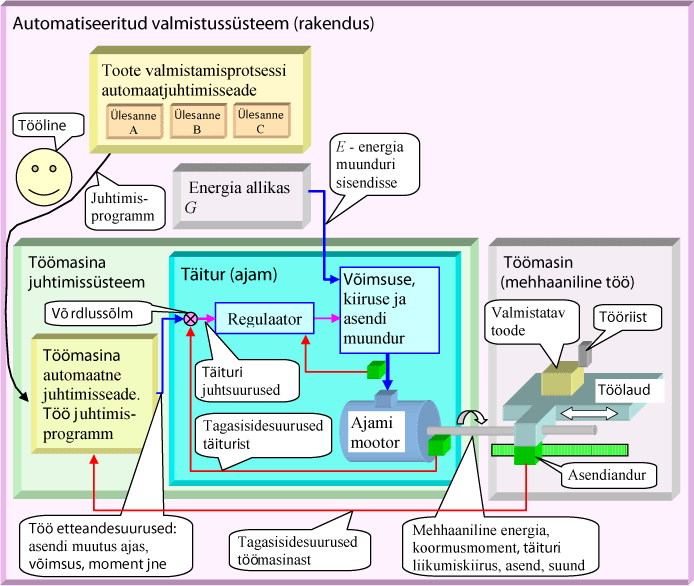

Toote automatiseeritud valmistussüsteemi (rakenduse) intelligentseks kirjeldamiseks on meil vaja eristada selle koosseisus vähemalt nelja koostoimivat osa:

- inimest (töölist) ja tema funktsioone tootmise juhtimisel;

- valmistusprotsessi automaatjuhtimisseadet ja selle infotöötluse funktsioone

- töömasina juhtimissüsteemi koos valmistustöö programmi ja täituriga (ajamiga)

- töömasinat, mis teostab välisest allikast saadud ja täituris muundatud energiaga toote valmistamise (mehhaanilised) tööd vastavalt inimese poolt valmistusprotsessi automaatjuhtimisseadmes salvestatud ülesannetele.

Toote automatiseeritud valmistussüsteemi (rakenduse) toimimisel ei tee inimene enam ise vahetult energeetilist (füüsilist) tööd ja ei juhi vahetult valmistusprotsessi käiku – valmistusprotsesside teostamist juhitakse automaatjuhtimisseadmete poolt. Sellest hoolimata võtab inimene toote valmistamisest osa, käivitades toote valmistuseks vajaliku rakenduse ning jälgides ja optimeerides selle juhtimisprotsesse.

Mehhaniseerimine on mõiste mida kasutatakse selliste valmistussüsteemide (rakenduste) kirjeldamisel, kus toote valmistamisel asendab masin ainult inimese füüsilist tööd. Mehhaniseerimine tähistab automatiseerimise esimest astet.

Täisautomaatne tehas sisaldab:

- arvutite abil juhitud planeerimissüsteemi (ERP), dokumendihaldussüsteemi, toodete raalprojekteerimissüsteemi (CAD) ja samuti toote valmistustehnoloogia raalprojekteerimissüsteemi (CAE);

- paindlikke valmistusmooduleid (CAM), mille tegevust ja seadistusi saab muuta rakendades täiendavat (kõrgetasandilist) automaatjuhtimist;

- transportsüsteeme, kus valmistatavate toodete liikumisteid valmistusmoodulite ja -seadmete vahel saab muuta (ümber programmeerida).

Täisautomaatses tehases toimub valmistamine tsehhitööliste osavõtuta. Automatiseerimine hõlmab osaliselt ka inseneritegevust, mille tulemusena luuakse või häälestatakse ettevõttes ümber masinaid, mis teevad valmistusprotsessis automaatselt vajalikke tegevusi (valmistusoperatsioone). Tootmise teenindamisel osalevad vähesed inimesed. Kuigi täiesti automatiseeritud tehasel on palju eeliseid, on selle teostamine väga keeruline. Nende rakendamine on piiratud olemasoleva tööjõu kvaliteedi ja käivitamiseks vajalike investeeringute majandusliku tasuvuse nõuetega.

Masina automatiseerimise astmed

Aastal 1962 tutvustas firma Amber & Amber nende loodud automatiseerimise astmete mõõdupuud (Yardstick for Automation, tabel 1.1). Automatiseerimisastmete määramine põhineb eeldusel, et kõik tööd nõuavad energiat ja informatsiooni ning teatud valmistusfunktsioone teostavad kas töötajad ja/või masinad [1]. Kui masin asendab töös mõnd põhilist inimese funktsiooni, siis hinnatakse seda kui täiendavat automatiseerimise astet.

| Automatiseerimise aste | Funktsioon, mida inimese asemel teostab masin | Näited ja masina omaduste kirjeldus |

|---|---|---|

| A(0) | Puudub (inimene teeb ise kõike kasutades kangi, tõsteplokki, viili jne) | Käsitööriist, käsitsi juhitav masin |

| A(1) | Energia: inimese musklid asendatakse mehhaanilise ülekandega | Välist energiat kasutavad masinad ja tööriistad. Näiteks elektriline puurpink |

| A(2) | Osavus, väledus: tööriista ettenihe | Ühe töötsükli teostamise automaatika |

| A(3) | Usinus, hoolsus: tagasiside puudub, kuid töötsükkel kordub automaatselt | Korduva töötsükliga; avatud kontuuriga arvjuhtimisseadmed või automaattreipink, transportliinid |

| A(4) | Hindamine ja iseseisev otsustamine: Tagasisideinfo edastamine töömasinast automaatjuhtimisseadmesse |

Suletud kontuuriga juhtimine, arvjuhtimine, muutujate väärtuste mõõtmine ja automaatreguleerimine |

| A(5) | Eesmärgipärane hindamine: adaptiivne juhtimine; deduktiivne analüüs; tagasiside tootmisprotsessist |

Juhtimine arvutiga; protsessi mudel - analüüsiks ja optimeerimiseks |

| A(6) | Iseõppimine saadud kogemustest | Piiratud iseprogrammeerimine; mõningane tehisintellekt, ekspertsüsteemide kasutamine |

| A(7) | Arutlemine: intuitsioon; avastatud mõjude ja nende taga peituvate põhjuste iseseisev seostamine | Induktiivne seostamine, arenenud tehisintellekti kasutamine juhtimistarkvaras |

| A(8) | Loomingulisus: ise projekteerib | Originaalsus oma tegevuses |

| A(9) | Üleolek: supermasin, käsutab teisi | Masin on peremees |

Tabelis 1.1 kirjeldatud automatiseerimise astmed on seotud inimese mingi funktsiooniga tootmisprotsessis, mis kas mehhaniseeritakse või asendatakse automatiseeritud masina poolt. Automatiseerimise astmel A(0) ei mehhaniseerita ega asendata inimese funktsioone automatiseeritud masinaga. Selline arengutase kestis kiviajast kuni rauaajani. Käsitöö valdkonnas esineb seda ka tänapäeval.

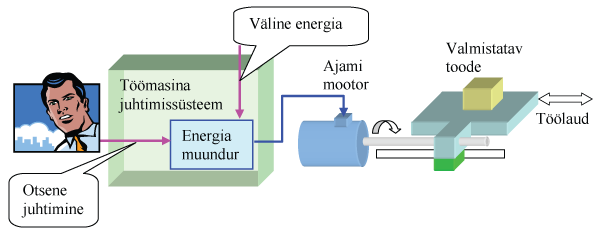

Tööstusrevolutsiooni algperioodil ehitas inglane John Wilkinson horisontaal-puurimismasina, mille abil sai söekaevanduse veepumpade valmistamisel puurida suuri silindrilisi avasid kasutades välist energiat. Seejärel loodi veel teisi välist energiat kasutavaid tööpinke nagu freespink, treipink, lihvimispink ja saag. Neid masinaid saab liigitada automatiseerimise astme A(1) alla. Automatiseerimise astet (A1) iseloomustav plokkskeem on esitatud joonisel 1.2 [2].

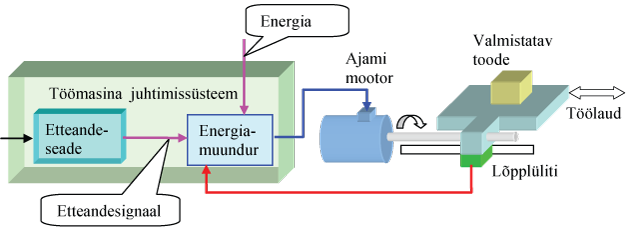

Automatiseerimise astmel A(2) on tööpink võimeline töötama ühe töötsükli ilma inimese otsese sekkumiseta ja tööriista ettenihe toimub automaatselt ( vt. joonis 1.3). Tööline paneb masinasse vajaliku tooriku ja käivitab automaatse töötsükli. Masin lõpetab töötsükli ja peatub automaatselt inimese sekkumiseta.

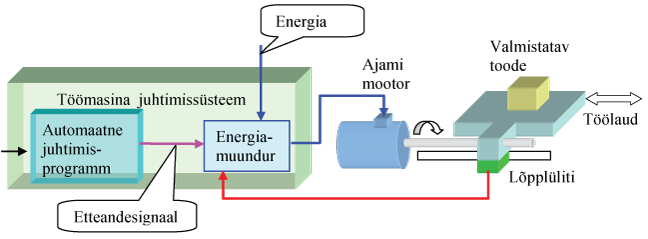

Tänapäeval on väga levinud automatiseerimise astme A(3) töömasinad. Selline masin suudab automaatselt (inimese sekkumiseta) teostada mitu valmistustöö tsüklit. Masinatel puudub sageli igasugune tagasiside valmistamiskohast töömasina juhtimissüsteemi (joonis 1.4), mistõttu välishäirete põhjustatud kõrvalekaldeid valmistusprotsessile ei saa vähendada. Töömasina juhtimisprogramm on salvestatud tema juhtimisseadmes riistvaraliselt (nt nukid, releed, siibrid) või tarkvaraliselt arvutiprogrammi kujul.

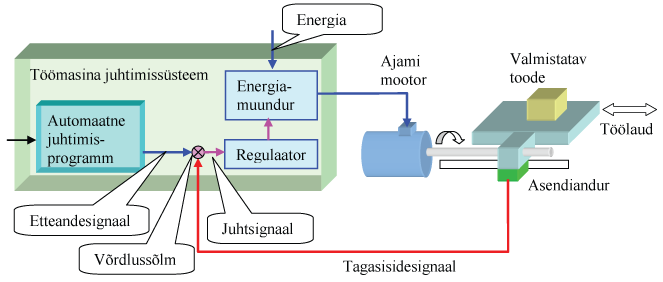

Automatiseerimise astmel A(4) on inimese otsustamisvõime asendatud masina võimega iseseisvalt mõõta ja võrrelda tulemusi soovitud väärtustega (joonis 1.5). Siin kasutatakse tagasisidega või suletud kontuuriga juhtimist.

Järgmine automatiseerimise aste A(5) eeldab, et masin hindab (ennustab) tootmisprotsessi kulgu. Sellised masinad on võimelised optimeerima valmistusprotsessi juhtimist. See eeldab, et tootmissüsteemist on koostatud arvutis matemaatilised mudelid (kirjeldavad, kuidas parameetrid mõjutavad antud valmistusprotsessi). Seda võib nimetada isekohanduvaks süsteemiks, mis teostab järgmisi funktsioone:

- identifitseerimine: valmistusprotsessi väljund- ja sisendsuuruste väärtuste mõõtmine;

- otsustamise analüüs: tootmisprotsessi optimeerimine;

- häälestamine: kontrolleri regulaatorite häälestamine;

- jälgimine: pidev automaatkontroll protsessi toimumise üle.

Automatiseerimise astme A(6) seade püüab siduda valmistusprotsessis avastatud vigu nende põhjustega. Juhtimisprogramm analüüsib töö käigus saadud andmeid ja kasutab juhtimisotsuste tegemisel spetsialistide (teadlaste) eelnevat kogemust. Selline masin sisaldab ekspertsüsteeme. See automatiseerimise aste tähistab tehisintellekti algust. Praegu on selliseid süsteeme tehastes vähe.

Automatiseerimise aste A(7) kajastab järgmist, veel arukamat taset tehisintellektis. Juhtimisel kasutatakse intuitiivset arutlemist (mõtlemist). Masina tarkvara kasutab üldseaduspärasusi (tunnustatud teooriat), mis põhineb eelkõige inseneride varem kogutud konkreetsetel faktidel (andmebaasidel). A(7) astme masinad on praegu teadusuuringute faasis.

Automatiseerimise astmed A(8) ja A(9) on tänapäeval veel ulmeraamatute pärusmaa.

Programmeeritavate kontrollerite rakendamine

Automatiseeritud töömasina juhtimissüsteemi kõige olulisemad osad on programmeeritav kontroller (PLC) ja selle juhtimisprogramm (kasutaja programm).

Iga automatiseeritud süsteem või masin omab kontrollerit. Sõltuvalt kasutatavast tehnoloogiast saab kontrollerid jagada pneumaatilisteks, hüdraulilisteks, elektrilisteks ja elektroonilisteks kontrolleriteks. Tihti kasutatakse nende kombinatsioone. Tehakse vahet riistvaraliselt (nt elektro-mehaaniline) ja tarkvaraliselt programmeeritavatel kontrolleritel. Esimest kasutatakse juhtudel, kus töömasina mistahes ümber-programmeerimine ei tule kõne allagi ja töö nõuab spetsiaalse kontrolleri väljatöötamist.

Kui aga teostatav töö ei nõua spetsiaalse kontrolleri väljatöötamist või kui kasutaja peab tegema programmis muudatusi, siis eelistatakse kasutada universaalset kontrollerit, mille programm salvestatakse elektroonilisse mällu. PLC on selline universaalne kontroller, millega saab süsteemi (protsesse) või töömasina funktsioone automaatselt juhtida aktiveerides neid loogilises järjekorras.

PLC algne ülesanne oli sisendsignaalide ühendamine vastavate väljunditega kindlaksmääratud programmi järgi. Binaaralgebra moodustab matemaatilise baasi selle operatsiooni (tehte) jaoks, mis tunnistab täpselt muutuja kahest määratletud olekust 0 ja 1 ainult ühte. Seega saab PLC väljund omada ainult neid kahte olekut.

Tänapäeva PLC ülesannete hulk on märgatavalt suurenenud: kontrollerid on võimelised teostama taimerite ja loendurite funktsioone, mälu väärtuste seadmist ja lähtestamist (nullimine), kõiki matemaatilised arvutusi.

Standard IEC 61131 defineerib PLC kui:

Digitaalselt toimiv elektrooniline süsteem, mis on mõeldud kasutamiseks tööstuslikus keskkonnas,

mis kasutab kasutaja juhiste ja funktsioonide nagu loogika, järjestus, ajastus, loendus ja aritmeetika

salvestamiseks programmeeritavat mälu ning kontrollib läbi digitaal- või analoogsisendite ja -väljundite

mitmesuguseid masinaid või protsesse. Nii PLC kui ka sellega seotud välisseadmed on projekteeritud nii,

et neid saab hõlpsasti integreerida tööstusliku juhtimissüsteemi ning neid saab kargelt kasutada

kavandatud funktsioonide teostamiseks. [3]

PLCle esitatavad juhtimise, visualiseerimise ja üksiksüsteemide sidumise nõudmised üha kasvavad. Mitmed PLCd ühendatakse ühte võrku spetsiaalse andmeside liideste abil.

70. aastate lõpus täiendati PLCd. Olemasolevate binaarsete sisendite ja väljundite kõrvale lisati analoogsed sisendid ja väljundid. Paljud tänapäeva tehnilised rakendused vajavad analoogsignaalide töötlemist, mis võimaldab võrrelda suuruste etteantud analoogväärtusi tegelike mõõdetud analoogväärtustega.

Praegu turul pakutavad PLCd on kohandatud kliendi kasvanud nõudmistele ja on kasutatavad peaaegu igas rakenduses. Paljusid PLCd saab laiendada näiteks digitaal/analoog sisend/väljundmoodulitega, positsioneerimis- ja andmesidemoodulitega. Erilised PLCd on saadaval ohutustehnoloogia, laevandus- ja kaevandusülesannete jaoks. Peale selle on PLCd võimelised töötlema mitut programmi korraga ja on ühendatavad teiste automaatika komponentidega, kattes laia osa tootmise automatiseerimise rakendusest.